自分用に作ったマルチ型スマホケース。

気にいってはいるんですが、手帳型は使いにくい。

というか、使い慣れてない。

どうも、八幡です。

今までスマホは、プラケースにスマホリングをつけて使用していました。

手帳型はスマホリングを付けられないことが弱点ですね。

使い慣れたスマホケースを、レザークラフトで作れないかチャレンジしてみました。

とりあえず完成品はコチラ。

結果的には「半分成功、半分失敗」ですね。

必需品

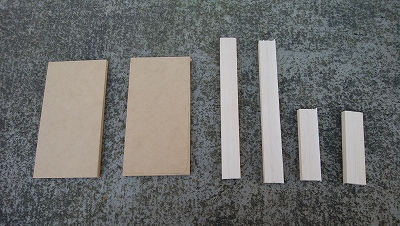

MDFボード

こんな感じの板になります。

今回の自作のキモになります立体成型。その立体成型の内型に使います。

軽くて加工しやすいので、とても便利。

百均にも置いてあるので、そちらで充分ですし、安いと思います。

カシメ

12mmコンチョ

お好きなコンチョで作成しましょう。

制作過程一覧

- 立体成型の内型と外型の作成

- 立体成型

- レザーバーニング

- リングベルト部分作成

- カシメうち&コンチョ取付け

- カメラ用&ボタン用の穴あけ

- プラケースへの貼付け

- コバ処理

制作過程

いつもなら、作成過程でめずらしい部分だけ書いています。

しかし、今回は初挑戦も多いので、ほとんどの過程を書くことになりそうです。

今回の初挑戦は何と言っても「立体成型」。

立体成型とは革の持つ「可逆性」を利用した技法です。

「絞り技法」、「ウエットフォーム」などと言ったりもします。

ヌメ革を水に濡れた状態で力を加えると、その形のまま締まって固まってしまいます。

こんな感じのカービングや、ポーチの角部分のカーブを成型するために行います。

濡れた革を型にはめたまま乾かすことで、型通りの革を成型することができます。

1、 立体成型の内型と外型の作成

立体成型をするために、まずは型をつくります。

型を作る材料はこちら。

必需品に載せたMDFボードと棒と梱包用フィルムです。

全て百均品。

今回、梱包用フィルムは使いませんでしたが、使った方が良かったなぁ。

まずはMDFボードで内型を棒で外型をつくります。

ちなみにソーガイドを使って切りました。

木工用制作ソフト「もりでん」のために買ったソーガイドですが、ガイド自体も良いですね。

ブレようがありませんからね。

ノコギリで真っすぐ切れたことのない八幡でも、真っすぐです。

お陰でこの通り。

ボードを内型にするには厚さが足りないので、ボンドで2枚貼り合わせて使います。

そしてサンダーで面取り。

特に角は革の形に直結してくるので、丁寧に整えます。

外型は釘で打ちつけます。

久々に使いました。

いつもはインパクトドライバーとビスを使用しているので…

立体形成は乾いた時に1~2回り縮むので、内型はプラケースより一回りほど大きくしておくとよいと思います。

でも、これは少し大きすぎるかな?

写真では分かりにくいですけど・・・

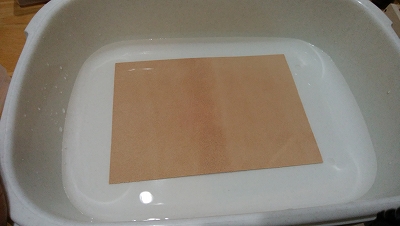

2、立体成型

型が出来たら、次は革に水を染みこませます。

染色も何もしていないヌメ革ならスグに水が染みこみます。

一応5分もほど待ちましたが、3分でも多いくらい。

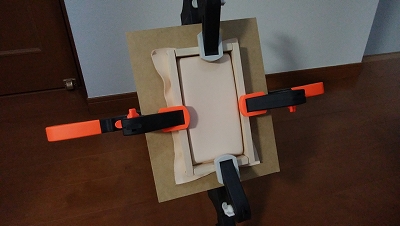

内型に乗せて、スリッカーで周りを押し付けます。

簡単なものなら、押し付けるだけでもいいのかも。

しっかりと形を保ちたいなら、やはり外型も必要です。

型をクランプで固定して、そのまま放置して乾かします。

1日くらいは必要。

乾くと革の色は元通り。

でも、形は御覧の通り。

型を外しても形は崩れません。

これが立体成型。

3、レザーバーニング

4時間もかけてレザーバーニングしました。

使用したのは、もちろんいつものマイペンアルファです。

細かすぎたなぁ。

0.5B型が細かい模様を描くのに適した、一番細いペン先。

全部見せられないのが、残念です。

細かくバーニングしたのが伝わっていれば幸いです。

4、リングベルト部分作成

「リングベルト」って勝手に名付けた部品名ですが、スマホリングの代わりにするためのベルト状の部品です。

ちなみにスマホリングとはこれ。

スマホの落下防止とスタンドとしての機能があります。

リングベルトは強度も必要なので2mm厚の革を用いました。

まずはカシメとコンチョのための穴を空けました。

そして切れ込みを入れます。

切れ込みを入れることでスライド式にして、指の入る隙間を調整できるようにしました。

5、カシメうち&コンチョ取付け

本体にもカシメとコンチョ用の穴を空けます。

ちなみに穴を空ける時に脇が邪魔だったので、切ってしまいました。

最初、ベルトの固定は両穴ともカシメを使う予定でした。

しかし実際やってみると、本当に固定されちゃいました。

スライド式に出来ない。

なのでネジ式のコンチョにしました。

これで微調整可能!

実際にコンチョにしようと決めたのは、ボタン用の穴を空けた後なので、写真は前後しています。

ご容赦を。

多分、何枚か前後する写真があるかも。

6、カメラ用&ボタン用の穴あけ

デザインナイフを使って穴を空けます。

どうしても切り口がブサブサになってしまうので、小型のヤスリで出来るだけ整えます。

整えた後は穴のコバ処理。

小さい穴に水やトコノールをつけるのには、綿棒が便利。

そしてスリッカーでゴシゴシ。

7、プラケースへの貼付け

ココまで作成した本体とプラケースとを貼り合わせます。

でもその前に...

薄くオイルを塗り込みます。

これで少しは汚れがつきにくくなるかな?

このオイルは革細工用品店の革専用のオリジナルオイル。

お手入れにも使えるようです。

本当はカシメを付ける前に塗れば良かった。

ちなみにベルト部分はスライドしやすいよう、切れ目などに微調整を加えています。

さらにベルトにもレザーバーニングを施しています。

貼り付ける前にプラケース(正確にはシリコンケース)を脱脂します。

脱脂はアルコールで清拭するだけでOK。

脱脂をしておけば、テープや接着剤の貼り合わせが強力になります。

面部分は両面テープ、側面は接着剤のGクリアーで貼り合わせ。

ここで失敗。

というか、立体成型の段階で失敗していました。

型枠がプラケースより余裕を持ち過ぎていました。

なので革が縮んでも、革の本体とプラケースの間に隙間が…

その結果、文字通り「しわ寄せ」が来ました。

ピッタリ貼り合わない(*_*;

仕方ないので、シワ部分は切り取ることに…

残念。

8、コバ処理

まずはヤスリをかけて、余分な部分を削り取ります。

そしていつものように磨きます。

気が済むまでコバを磨いたら完成です。

完成品

完成したスマホケース。

ただ革を貼っただけではなく、ベルトを取り付けることで機能も獲得しています。

指を入れると落下防止機能。

机や床に立てるスタンド機能にもなります。

どや!

ただし、失敗したところも幾つか。

- 立体形成時の隙間の大きさ

このせいで貼り合わせの時にしわ寄せが…

- ボタン穴の小ささ

ボタンが押しにくい。

というか、押せませんでした。

後で穴を広げて調整しましたが…それでも押しにくい。

ボタン穴は余裕をもって大きめに。

- スリッカーの汚れ

小物しか作っていない八幡のレザークラフト。

とはいえそれなりの数を作ってきました。

そのせいでスリッカーもそれなりに汚れが...

そのスリッカーで磨いていたら、汚れがコバについてしまいました。

まとめ

使いやすいスマホケースにしたつもりですが、使っていく中でまた課題も出てくるでしょう。

そしたら、また考えて改良しながら作ろう。

とりあえず、立体成型を上手く調整できれば、プラケースに貼り合わせなくても革だけでケースが作れそう。

型枠の固定は梱包フィルムを使って、包む様にすれば内側を向いて固まるから、ケース状に出来そうです。

調整は難しそうですが、挑戦する価値はありそう。

挑戦時期は未定ですが…

いつになることやら・・・

0.1mm単位の大きさに拘らなくていいなら、立体成型はあまり難しくありません。

例えばポーチなどの小物入れを作成するには丁度いいかも。

参考になるサイトはそれなりにあるので、皆さんも挑戦してみてください。

八幡でした。